在台灣企業制服採購的實務中,當採購方詢問「30 天能否交貨 500 件制服」時,供應商通常會迅速回應「沒問題」。但從工廠端專案經理的角度來看,這個承諾背後往往存在一個很少被明說的現實:報價單上的交期數字,通常是基於「理論產能」而非「實際產能」計算出來的。

這不是說供應商刻意欺騙,而是當產能評估只停留在「設備規格」與「標準工時」時,那些會侵蝕實際產出的因素——設備故障率、良品率、人力波動、原料供應穩定性——往往被低估或忽略。這種評估方式在正常訂單量下可能不會出問題,但當訂單接近或超過實際產能時,交期承諾就會開始失效,而這種失效往往不會被提前告知。

理論產能與實際產能的結構性差距

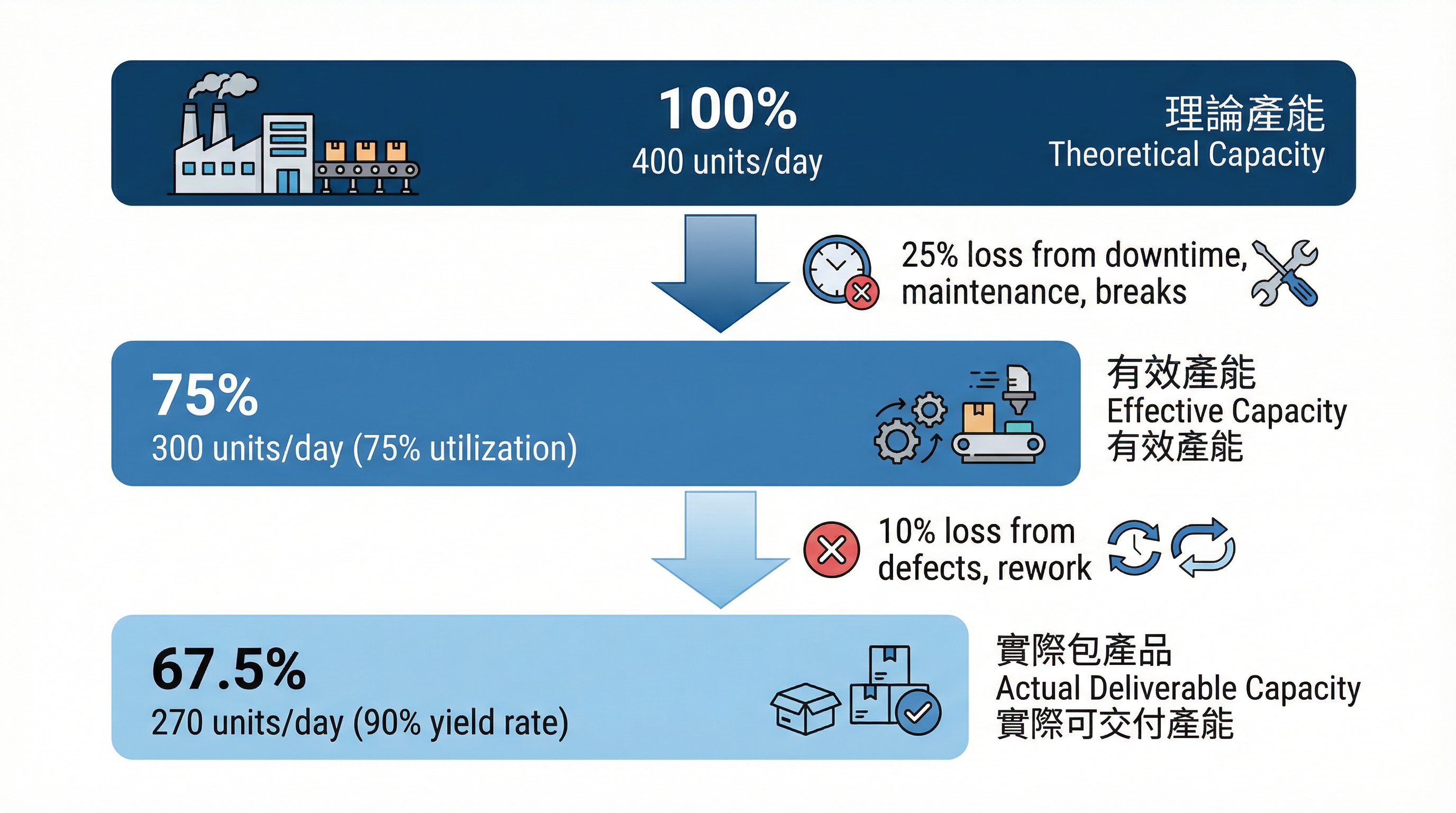

當供應商報價時,交期計算通常基於「理論產能」:假設設備 24 小時運轉、無停機、無品質問題、無人為錯誤。例如,一條制服生產線的理論產能可能是每小時 50 件,每天工作 8 小時,理論上每天可生產 400 件。按此計算,500 件制服只需 1.25 天,加上裁剪、整燙、包裝等前後工序,30 天交期看起來綽綽有餘。

但實際生產中,這條生產線的「實際產能」往往只有理論產能的 70-80%。根據美國聯邦儲備銀行的數據,美國製造業的產能利用率自 2010 年以來平均維持在 75-80% 之間。這意味著,即使在正常運作下,實際產出也會比理論產出低 20-30%。

理論產能與實際產能的差距:產能利用率與良品率的雙重侵蝕

更重要的是,這個 75-80% 的產能利用率還未考慮「良品率」的影響。在企業制服生產中,良品率通常在 85-95% 之間,這取決於款式複雜度、工人熟練度、原料品質穩定性。當理論產能 400 件/天乘以產能利用率 75% 再乘以良品率 90% 時,實際可交付的良品數量只有 270 件/天。這意味著,500 件制服實際需要 1.85 天的生產時間,而非理論上的 1.25 天。

這種差距在單一訂單中可能不明顯,但當供應商同時承接多個訂單時,這些「被低估的時間」會累積成嚴重的交期延遲。更關鍵的是,當採購方詢問交期時,供應商往往不會主動說明「這個交期是基於理論產能還是實際產能」,而採購方也很少會追問「你們目前的產能利用率是多少」。

產能瓶頸的三個隱藏層次

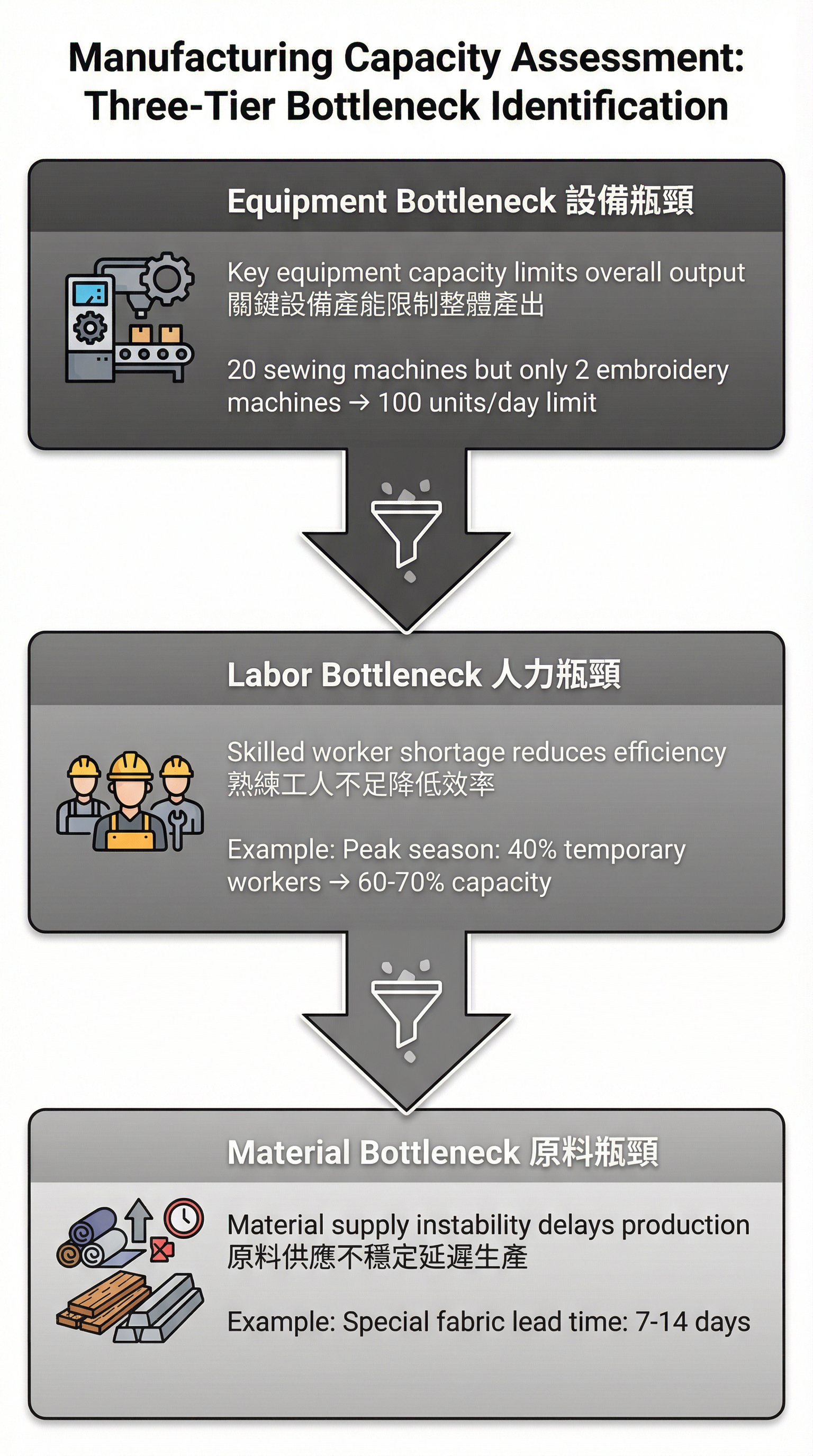

當供應商承諾交期時,他們通常會評估「整體產能」是否足夠,但很少會深入檢視「產能瓶頸」在哪裡。實際上,產能瓶頸可以分為三個層次:設備瓶頸、人力瓶頸、原料瓶頸。這三個層次中,任何一個出現問題,都會讓整體產能失效。

產能瓶頸的三個層次:設備、人力、原料的連鎖影響

設備瓶頸是最容易被識別但也最容易被低估的瓶頸。在企業制服生產中,關鍵設備通常包含裁剪機、縫紉機、整燙設備、印刷或刺繡設備。即使其他工序產能充足,只要其中一個關鍵設備產能不足,整體產能就會受限。例如,一家制服工廠可能有 20 台縫紉機,理論上每天可縫製 800 件制服,但如果只有 2 台刺繡機,每台每天只能完成 50 件刺繡,那麼整體產能就被限制在 100 件/天。

更隱蔽的是,設備瓶頸往往不會在報價階段被揭露。供應商在報價時,通常會基於「平均產能」計算,而非「瓶頸產能」。這意味著,當訂單中包含刺繡工藝時,交期可能比標準款式長 3-5 倍,但這個資訊往往不會被明確告知,直到生產開始後才會浮現。

人力瓶頸則是最難量化的瓶頸。在企業制服生產中,某些工序需要熟練工人才能達到標準產能。例如,西裝外套的領口縫製、襯衫的袖口車縫、褲子的拉鍊安裝,這些工序如果由新手操作,產能可能只有熟練工人的 50-60%,而且不良率會顯著上升。當供應商承接新訂單時,如果熟練工人數量不足,就必須安排新手或臨時工,這會直接影響產能與品質。

但人力瓶頸的問題在於,它的影響往往是「動態的」。在淡季時,熟練工人充足,產能可以達到理論值的 80-90%;但在旺季時,熟練工人被分散到多條產線,新手比例上升,產能可能降至 60-70%。這種動態變化很難在報價階段被準確預測,因此交期承諾往往是基於「淡季產能」而非「旺季產能」。

原料瓶頸則是最容易被忽略的瓶頸。在企業制服生產中,關鍵原料包含布料、拉鍊、鈕扣、襯裡、縫線。即使設備與人力充足,只要其中一種關鍵原料供應不穩定,產能就會受限。例如,一批 500 件制服需要 300 公尺特殊布料,如果供應商的布料庫存只有 200 公尺,就必須等待新一批布料到貨,這可能需要 7-14 天。

原料瓶頸的隱蔽性在於,它往往不會在報價階段被檢視。供應商在報價時,通常假設「所有原料都能及時到貨」,但實際上,特殊布料、客製化配件、進口輔料的交期可能比標準原料長 2-4 倍。當採購方要求緊急交期時,供應商可能會承諾「沒問題」,但實際上,原料供應鏈已經成為隱藏的瓶頸。

產能不足時的三種應對方式與風險

當實際訂單接近或超過供應商的實際產能時,供應商不會直接拒絕訂單或延遲交期,而是會採取三種應對方式:壓縮品質檢驗時間、外包部分工序、延遲其他訂單。這三種方式各有其風險,而這些風險往往不會被明確告知採購方。

第一種應對方式是壓縮品質檢驗時間。在標準生產流程中,品質檢驗通常包含首件檢驗、中期抽檢、成品全檢三個階段,總共佔用 3-4 天時間。但當產能不足時,這個時間可能被壓縮至 1.5-2 天,檢驗項目從 12 項精簡至 6-8 項,抽檢比例從 10% 降至 3-5%。

這種壓縮的風險在於,品質標準會從「絕對標準」轉變為「可接受範圍」。例如,標準驗收中,色差 ΔE 值必須 ≤1.5,但在緊急交期下,這個標準可能被放寬至 ≤2.0。表面上看,這只是 0.5 的差異,但實際上,ΔE 2.0 的色差在自然光下已經可以被肉眼察覺。更重要的是,這種標準放寬往往不會被記錄在驗收報告中,採購方也無從得知。這種品質驗收標準的「重新詮釋」,正是緊急交期對品質驗收的影響中詳細探討的核心議題。

第二種應對方式是外包部分工序。當供應商的產能不足以應付所有訂單時,他們可能會將部分工序外包給其他工廠。例如,將刺繡工序外包給專業刺繡廠、將印刷工序外包給印刷廠、將整燙工序外包給整燙廠。這種外包在短期內可以緩解產能壓力,但會帶來兩個風險:品質不可控與交期不可控。

品質不可控的風險在於,外包廠的品質標準可能與主供應商不同。即使主供應商提供了品質規範,外包廠在執行時也可能因為設備、人力、原料的差異而無法達到相同標準。更關鍵的是,外包廠往往是「臨時合作」而非「長期夥伴」,他們對品質的重視程度可能不如主供應商。

交期不可控的風險則在於,外包廠的產能與交期承諾同樣存在不確定性。當主供應商將工序外包時,他們實際上是將交期風險轉移給外包廠。如果外包廠同樣面臨產能不足,就可能延遲交期,而這種延遲往往不會被提前告知主供應商,直到預定交期前幾天才會浮現。

第三種應對方式是延遲其他訂單。當供應商同時承接多個訂單時,如果總訂單量超過實際產能,他們可能會優先處理「緊急訂單」或「大客戶訂單」,而延遲其他訂單。這種優先順序調整在供應商內部是常見做法,但很少會被明確告知受影響的客戶。

這種應對方式的風險在於,它會造成「連鎖延遲」。當一個訂單被延遲時,後續訂單也會被推遲,最終導致多個客戶的交期都無法達成。更關鍵的是,這種延遲往往不會在報價階段被揭露,採購方只有在預定交期前 1-2 週才會被告知「因為其他訂單的緊急需求,您的訂單可能需要延後 1-2 週」。

產能驗證的實務盲點

在企業制服採購決策中,當採購方評估供應商時,最常見的判斷盲點是:「只要供應商承諾交期,就可以接受」。但實際上,交期承諾的可靠性取決於供應商的實際產能,而這個產能往往不會被主動揭露。

第一個盲點是「產能利用率的模糊性」。當採購方詢問「你們目前的產能利用率是多少」時,供應商可能會回答「70-80%」,但這個數字往往是「平均值」而非「當前值」。實際上,產能利用率會隨著季節、訂單量、人力配置而波動。在淡季時,產能利用率可能只有 50-60%,但在旺季時,可能高達 90-95%。當採購方在旺季詢問交期時,供應商可能仍然基於「平均產能利用率」報價,而非「當前產能利用率」。

第二個盲點是「交期達成率的隱藏性」。當採購方評估供應商時,很少會要求提供「過去 3-6 個月的交期達成率」。即使要求了,供應商提供的數據也可能是「整體達成率」而非「緊急訂單達成率」。實際上,供應商對於「標準交期訂單」的達成率可能高達 95%,但對於「緊急交期訂單」的達成率可能只有 70-80%。這種差異往往不會被明確告知,採購方只有在實際合作後才會發現。

第三個盲點是「設備狀況的不透明性」。當採購方實地訪廠時,他們通常會觀察「設備數量」與「生產現場」,但很少會深入詢問「設備故障率」與「設備維護頻率」。實際上,設備的實際產能取決於其健康狀況。一台使用 5 年的縫紉機,即使規格與新機相同,實際產能可能只有新機的 80-85%,而且故障率會顯著上升。當供應商的設備老化時,實際產能會逐年下降,但這種下降往往不會被反映在報價中。

第四個盲點是「人力配置的動態性」。當採購方訪廠時,他們看到的是「當前人力配置」,但這個配置可能不代表「旺季人力配置」。在淡季時,供應商可能會減少臨時工數量,只保留核心熟練工人;但在旺季時,他們會大量招募臨時工,這會導致整體產能下降。更關鍵的是,臨時工的比例往往不會被明確告知,採購方只有在品質問題浮現後才會發現「這批制服是由新手操作的」。

產能驗證的實務框架

要有效驗證供應商的產能,採購方需要建立一套結構化的驗證框架,而不是僅依賴供應商的口頭承諾。這個框架應該包含三個層次:數據驗證、現場驗證、歷史驗證。

數據驗證的核心是要求供應商提供「當前產能利用率」與「過去 3-6 個月的交期達成率」。這兩個數據可以反映供應商的實際產能與交期可靠性。但在要求這些數據時,採購方需要明確定義「產能利用率」與「交期達成率」的計算方式,避免供應商使用模糊的定義。

例如,「產能利用率」應該定義為「實際產出 ÷ 實際產能」,而非「實際產出 ÷ 理論產能」。「交期達成率」應該定義為「準時交貨訂單數 ÷ 總訂單數」,而且需要區分「標準交期訂單」與「緊急交期訂單」的達成率。這些定義看似細節,但實際上會影響數據的可信度。

現場驗證的核心是實地訪廠,觀察設備狀況、人力配置、原料庫存。但現場驗證不應該只是「走馬看花」,而是需要深入詢問關鍵問題。例如,「這條生產線目前正在生產什麼訂單?預計何時完成?」「這台設備使用多久了?上次維護是什麼時候?」「你們的熟練工人與臨時工比例是多少?」這些問題可以幫助採購方識別潛在的產能瓶頸。

更重要的是,現場驗證應該在「旺季」進行,而非「淡季」。在淡季時,供應商的產能利用率較低,設備與人力都處於閒置狀態,很難反映真實的產能壓力。但在旺季時,供應商的產能利用率接近上限,設備與人力都處於高負荷狀態,這時才能看出供應商的真實產能與應對能力。

歷史驗證的核心是要求供應商提供「過去合作客戶的聯絡方式」,並直接詢問這些客戶「供應商的交期達成率如何?是否曾經發生延遲?延遲的原因是什麼?」這種第三方驗證可以提供最客觀的資訊,因為過去客戶沒有理由美化供應商的表現。

但歷史驗證需要注意一個盲點:供應商提供的客戶名單往往是「滿意客戶」,而非「所有客戶」。因此,採購方應該要求供應商提供「最近 6 個月內合作的所有客戶名單」,而非「精選客戶名單」。如果供應商拒絕提供完整名單,這本身就是一個警訊。

產能不足對採購決策的連動影響

產能驗證不僅影響交期承諾的可靠性,更會影響整體採購決策,特別是最低訂購量的談判與總成本的評估。當供應商的實際產能不足時,即使他們願意接受較低的最低訂購量,實際交期與品質也可能無法達到預期。

在最低訂購量談判中,採購方往往會聚焦於「價格」與「數量」,但很少會將「產能」納入考量。實際上,當供應商的產能利用率已經接近上限時,即使他們願意接受較低的最低訂購量,也可能會因為產能不足而延遲交期或降低品質。這種情況下,較低的最低訂購量反而會增加總成本,因為延遲交期可能導致緊急空運、品質問題可能導致退貨與返工。

更關鍵的是,產能不足會影響供應商的「應對策略」。當供應商承接的訂單總量超過實際產能時,他們可能會採取前述的三種應對方式:壓縮品質檢驗時間、外包部分工序、延遲其他訂單。這三種方式都會增加隱性成本,而這些成本往往不會被反映在報價中。

因此,在評估供應商時,採購方不應該只關注「報價單上的數字」,而是需要深入理解「這些數字背後的產能基礎」。只有當供應商的實際產能能夠支撐交期承諾時,報價單上的數字才有意義。否則,即使價格再低、交期再短,最終也可能因為產能不足而導致採購失敗。