企業制服樣品核准後的量產品質落差:為什麼 MOQ 決策不能只看樣品

從採購顧問視角揭露企業制服樣品核准後量產品質崩解的三大根源:製程轉換斷層、批次材料變異、操作員技能落差。理解為什麼樣品通過了,量產卻出問題,以及這種品質落差如何影響 MOQ 決策與總成本。

採購團隊在企業制服專案中最常遇到的困境,並非供應商刻意欺瞞,而是對「樣品核准」這個里程碑的誤解。當你在會議室裡檢視那件精心製作的樣品,確認車縫線平整、布料手感符合預期、印刷位置精準無誤,並在核准單上簽字時,你可能以為已經鎖定了量產品質。但實務上,這個簽字動作只代表「設計可行性確認」,而非「量產品質保證」。這種認知落差,正是企業制服 MOQ 決策中最容易被忽略的風險維度。

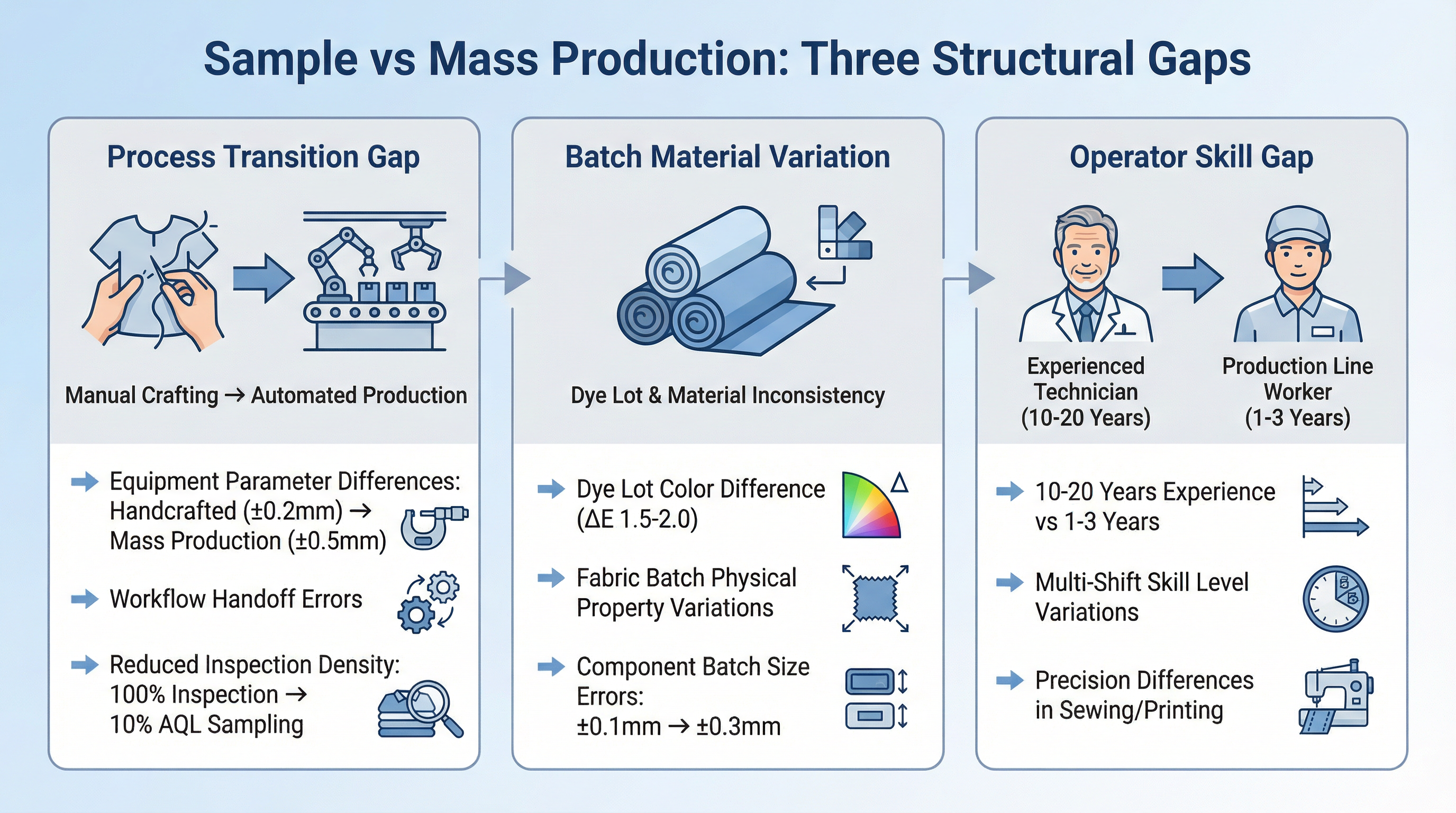

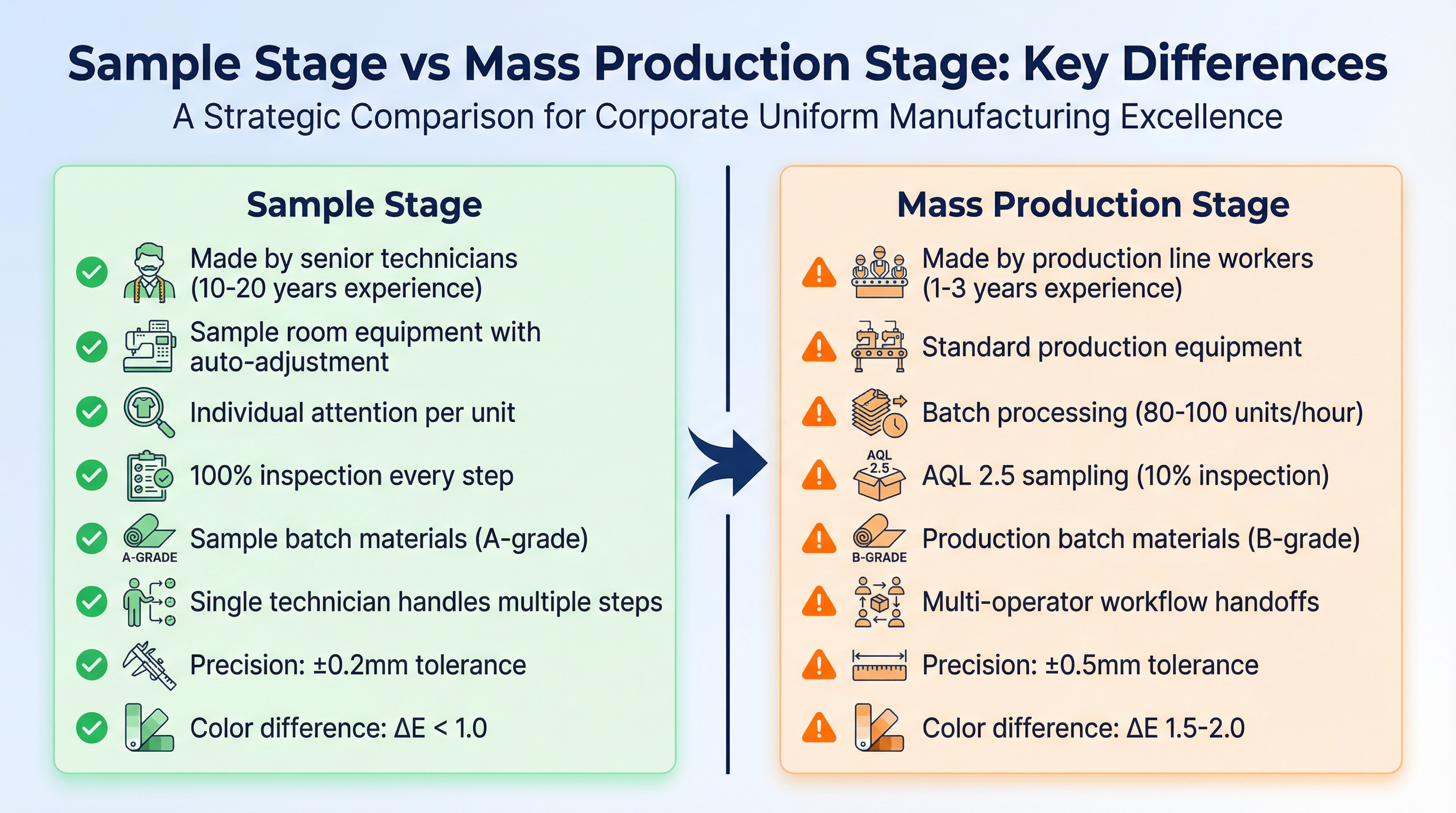

在過去十五年的採購顧問經驗中,我見過太多案例:樣品階段一切完美,量產後卻出現布料色差、車縫線歪斜、印刷位置偏移等問題。這些問題並非供應商惡意降低品質,而是樣品製作與量產製造之間存在三大結構性斷層:製程轉換斷層、批次材料變異、操作員技能落差。理解這三大斷層的形成機制,是評估企業制服 MOQ 決策中品質風險的關鍵。

製程轉換斷層:從手工精製到流水線量產

製程轉換斷層是樣品與量產之間最根本的差異。樣品通常由資深技師在樣品室手工製作,使用的是小批試產設備,每個步驟都經過反覆調整與確認。但量產時,同一件制服會在生產線上由多個操作員接力完成,使用的是高速量產設備,每個步驟都必須在標準工時內完成。這種從「手工精製」到「流水線量產」的轉換,會導致三個關鍵變數失控:設備參數差異、工序銜接誤差、品質檢驗密度下降。

設備參數差異最容易在車縫與印刷工序中顯現。樣品室的平車可能配備自動張力調節功能,資深技師可以根據布料特性微調針距與壓腳壓力,確保車縫線平整無皺褶。但量產線上的平車通常是標準配置,操作員必須在每小時完成 80-100 件的產能要求下作業,無法為每件制服進行個別調整。結果就是:樣品的車縫線可以達到「針距誤差 ±0.2mm」,量產時卻只能維持「針距誤差 ±0.5mm」。這 0.3mm 的差異,在單件檢視時可能不明顯,但當 500 件制服同時交付時,視覺上的不一致性就會被放大。

工序銜接誤差則源於生產線的流程設計。樣品製作時,同一位技師可能負責裁剪、車縫、整燙三個工序,能夠即時發現並修正前一工序的偏差。但量產時,這三個工序分別由不同操作員負責,每個操作員只專注於自己的工序,無法掌握整體品質。例如,裁剪工序若出現 2mm 的尺寸偏差,車縫工序的操作員可能不會察覺,直到整燙工序時才發現領口不對稱。但此時若要返工,就必須拆解車縫線重新製作,不僅增加成本,更會壓縮交期。

品質檢驗密度下降是量產階段最容易被忽略的風險。樣品製作時,每個步驟都會經過品管人員的逐件檢驗,確保符合規格才進入下一工序。但量產時,品管人員通常採用抽樣檢驗(例如 AQL 2.5 標準,每 500 件抽檢 50 件),這意味著有 90% 的產品不會經過逐件檢驗。若生產線在某個班次出現設備故障或操作員疲勞,可能會連續產出數十件不良品,但在抽樣檢驗機制下,這些不良品有很高機率直接進入包裝工序,直到客戶收貨時才被發現。

批次材料變異:樣品批次與量產批次的隱藏差異

批次材料變異是樣品與量產之間第二大斷層。樣品製作時使用的布料、配件、印刷材料,通常來自供應商的「樣品批次」,這些材料經過嚴格篩選,品質穩定性高。但量產時使用的材料來自「量產批次」,即使是同一供應商、同一型號,仍可能出現三種變異:染整批次色差、布料批次物性差異、配件批次尺寸誤差。

染整批次色差是企業制服量產中最常見的品質爭議。布料染整是化學反應過程,受到染料批次、水質、溫度、時間等多重變數影響。即使供應商嚴格控制製程參數,不同批次的布料仍可能出現 ΔE 1.5-2.0 的色差(人眼可辨識的最小色差約為 ΔE 1.0)。樣品使用的布料可能來自「首批染整」,品質最穩定;但量產時若需要 500 件制服,可能需要採購 3-4 個染整批次的布料,每個批次之間都存在微小色差。當這些制服同時穿在員工身上時,色差就會被放大成「視覺不一致」。

布料批次物性差異則影響車縫與整燙品質。同一型號的布料,不同批次的紗線捻度、織密、後整理工藝可能略有差異,導致布料的延展性、回彈性、熱穩定性不同。樣品使用的布料可能延展性較低,車縫時不易變形;但量產時若採購到延展性較高的批次,車縫線就容易出現皺褶或波浪紋。整燙時也會遇到類似問題:樣品布料的熱穩定性高,整燙後能維持平整;但量產布料若熱穩定性較低,整燙後可能出現光澤不均或纖維損傷。

配件批次尺寸誤差最容易在鈕扣、拉鍊、織帶等細節處顯現。樣品使用的鈕扣可能來自供應商的「A 級品」,直徑誤差控制在 ±0.1mm;但量產時為了控制成本,可能採購「B 級品」,直徑誤差放寬到 ±0.3mm。這 0.2mm 的差異,在單顆鈕扣上不明顯,但當一件襯衫有 8 顆鈕扣時,視覺上的不一致性就會被放大。拉鍊也有類似問題:樣品使用的拉鍊可能來自日本 YKK 原廠,滑動順暢度極高;但量產時為了控制成本,可能改用台灣或中國代工廠的拉鍊,滑動順暢度略差,使用壽命也較短。

操作員技能落差:資深技師與生產線工人的能力差異

操作員技能落差是樣品與量產之間第三大斷層。樣品製作通常由資深技師負責,這些技師擁有 10-20 年的製衣經驗,能夠精準掌握布料特性、設備參數、工藝細節。但量產時,生產線上的操作員可能只有 1-3 年經驗,對於複雜工藝的掌握度不足。更關鍵的是,量產線通常採用「多班制」運作(例如早班、中班、夜班),不同班次的操作員技能水平可能差異很大,導致同一批制服的品質出現波動。

車縫工序是操作員技能落差最明顯的環節。資深技師在車縫領口時,能夠精準控制布料張力,確保領口弧度平順、針距均勻、無皺褶。但經驗較淺的操作員可能無法掌握布料張力,導致領口出現「荷葉邊」(布料過度拉伸)或「死褶」(布料張力不足)。袖口、下擺、口袋等細節處也有類似問題。更棘手的是,這些問題在單件檢視時可能不明顯,但當 500 件制服同時交付時,視覺上的不一致性就會被放大。

印刷與刺繡工序的操作員技能落差則體現在「位置精準度」與「壓力控制」。樣品的 Logo 印刷位置可能精準到「誤差 ±1mm」,但量產時若操作員定位不準,誤差可能擴大到「±3mm」。刺繡也有類似問題:樣品的刺繡密度高、線條清晰,但量產時若操作員未正確調整繃框張力,刺繡可能出現「跳針」(線跡不連續)或「堆線」(線跡過密導致布料變形)。

品質落差對 MOQ 決策與總成本的影響

這三大斷層導致的品質落差,會直接影響企業制服的 MOQ 決策與總成本。當採購團隊僅根據樣品品質評估供應商能力時,往往會低估量產階段的品質風險,進而做出錯誤的 MOQ 決策。最常見的錯誤是「過度樂觀的首批訂單」:採購團隊看到完美的樣品後,決定首批訂購 500 件,期待能以較低的 MOQ 測試市場反應。但量產後若出現品質問題,就必須面臨三種損失:不良品報廢成本、返工延遲交期、品牌形象受損。

不良品報廢成本是最直接的損失。若量產 500 件中有 50 件(10%)因品質問題無法使用,採購團隊必須決定是接受不良品(降低員工滿意度)、要求供應商免費返工(延遲交期)、或自行吸收報廢成本(增加單位成本)。若選擇報廢,50 件制服的成本損失可能達到新台幣 15,000-25,000 元(假設單件成本 300-500 元)。更棘手的是,報廢後仍需補單 50 件,但供應商可能因為訂單量低於 MOQ 而要求加價,導致總成本進一步增加。

返工延遲交期則影響企業的營運計畫。企業制服通常有明確的交付時間要求(例如新進員工報到日、年度制服更換日、活動指定日期),若因品質問題需要返工,交期可能延遲 2-4 週。這段期間企業可能需要採用臨時方案(例如租借制服、延後活動),增加額外成本。更嚴重的是,若交期延遲導致錯過關鍵時間點(例如年度股東會、重要客戶拜訪),品牌形象受損的無形成本可能遠高於制服本身的成本。

品牌形象受損是最難量化但影響最深遠的損失。當員工穿著品質不一致的制服(例如顏色深淺不一、車縫線歪斜、Logo 位置偏移)時,客戶與合作夥伴會對企業的專業度產生質疑。這種負面印象很難透過後續補救措施完全消除,可能長期影響企業的市場競爭力。

在 MOQ 決策中建立量產能力驗證機制

要在 MOQ 決策中有效評估樣品與量產的品質落差風險,採購團隊需要在樣品核准階段就建立「量產能力驗證機制」。這個機制包含三個關鍵步驟:要求 Pre-Production Sample(量產前樣品)、實地查核生產線配置、建立 Golden Sample 與量產比對機制。

要求 Pre-Production Sample 是最有效的風險控制手段。不同於設計樣品(由樣品室手工製作),Pre-Production Sample 必須由實際生產線製作,使用量產批次的材料、量產設備、量產操作員。這樣才能真實反映量產階段可能出現的品質問題。採購團隊應在合約中明確要求:「供應商必須提供至少 3 件 Pre-Production Sample,這些樣品必須由生產線製作,不得由樣品室製作。」收到 Pre-Production Sample 後,採購團隊應逐件檢驗,比對與設計樣品的差異,特別注意車縫線平整度、布料色差、印刷位置精準度等細節。

實地查核生產線配置能夠揭露供應商的量產能力。採購團隊應在樣品核准後、量產開始前,實地訪查供應商的生產線,確認以下項目:生產線是否配備足夠的品管人員(建議每 10 位操作員配置 1 位品管人員)、設備是否定期校準(例如平車的針距、壓腳壓力是否每週校準)、操作員是否接受過專業訓練(例如是否有內部技能認證機制)、不同班次的操作員技能水平是否一致。若發現生產線配置不足,採購團隊應要求供應商改善,或考慮調整 MOQ 決策。

建立 Golden Sample 與量產比對機制是確保品質一致性的最後防線。Golden Sample 是經過採購團隊與供應商雙方確認的「量產品質基準」,所有量產品都必須與 Golden Sample 比對,確保品質一致。採購團隊應在合約中明確要求:「供應商必須保留 Golden Sample,並在量產過程中每生產 100 件抽檢 1 件,與 Golden Sample 比對。若發現品質偏差,必須立即停線調整。」這個機制能夠及早發現品質問題,避免大量不良品產出。

結語

理解樣品與量產之間的品質落差,是企業制服 MOQ 決策中不可忽略的風險維度。當採購團隊僅根據樣品品質評估供應商能力時,往往會低估量產階段的三大斷層:製程轉換斷層、批次材料變異、操作員技能落差。這些斷層導致的品質落差,會直接影響不良品報廢成本、返工延遲交期、品牌形象受損。要有效控制這些風險,採購團隊需要在樣品核准階段就建立量產能力驗證機制,包含要求 Pre-Production Sample、實地查核生產線配置、建立 Golden Sample 與量產比對機制。唯有如此,才能在企業制服最低訂購量的完整評估方法中,真正掌握品質風險對 MOQ 決策與總成本的影響。